チョコ停を防ぐには?原因と対策で効率アップさせよう

目次

| チョコ停とは |

1.チョコ停とは?

生産効率を阻害する7大ロスの1つです。

生産現場において、故障までにはいたらない小さな(短い)停止のことです。

・短時間の機能停止を伴うもの

・簡単な処置(エラー除去とリセット)で機能回復できるもの

・部品の交換や修理が発生しないもの

・回復時間が数秒~5分未満のもの

というように故障までにはいたらない、一時的なトラブルが要因で設備が停止、または空転している状態をいいます。

チョイ止まりやチョコトラ(ちょこっとトラブル)という場合もあります。

2.チョコ停が発生する理由は?

・設備メンテナンス不足によるもの

・前作業工程までの製品品質のムラによるもの

・ 設備の不具合によるもの

などがあげられます。

3.チョコ停のリスクとは?

|

・製品品質の低下 ・稼働率の低下 ・重大事故につながる可能性 ・ドカ停などの大規模なロスにつながる可能性 ・納期の遅れ |

|

などがあげられます。

4.チョコ停が見逃がされやすいのはなぜ?

このチョコ停は、ちょっとした停止を簡単な処置で回復できる、ただちに復旧、回復でき

るため、チョコ停をロスとして認識していない場合が多いのが現状です。

5.チョコ停の防止と改善策

●チョコ停ロスを数値化する(計算式)

チョコ停を含めた稼働率を算出し、稼働率と比較すれば数値化することが可能です。

稼働率(%)=稼働時間/負荷時間

※稼働時間:負荷時間-計画停止時間-停止ロス時間

負荷時間:設備が稼動しうる時間

チョコ停を含めた稼働率(%)=稼働時間/(負荷時間+チョコ停時間)

チョコ停があった場合には稼働率は低下します。

こうすることでチョコ停によるロスが顕在化でき、チョコ停の見逃しを防げます。

●チョコ停の原因を特定しよう

チョコ停の原因は上述しましたとおり

・設備メンテナンス不足によるもの

・前作業工程までの製品品質のムラによるもの

・設備の不具合によるもの

であることが多く、具体的にチョコ停の原因の特定をするには、機器や設備状態の把握、データ収集を行うことで特定していきます。

では具体的な原因の特定、機器状態の把握、データ収集は実際に、どうやって行うのでしょうか?

●ワークサンプリング

チョコ停が顕在化されれば、次は稼働率を低下させている原因や要因が何であるか、

人間や機械がどの作業に、どの程度時間をかけているかなどを調査します。このよう

な調査を「ワークサンプリング」と言います。トラブルの原因や作業者の動作を細か

くチェックし、何にどれくらいの時間を必要とするのかを記録します。

●カメラでの情報収集

これらを具体的に何がどのようにしてチョコ停を引き起こす要因となるのかが

特定できれば、そこにカメラを使って、映像を残し、情報収集する方法が有効的です。

具体的には設備また前工程の製品品質などを静止画、または動画として保存(エビ

デンス)を残して見返す方法が有効的です。

●対策や改善

ワークサンプリングや製造ラインの情報などで、チョコ停の原因が分かれば、その対策や保全を行います。

具体的な対策方法でチョコ停が無くなるのであれば直接的に対策を行います。

また保全という対策方法もあります。

保全には「予知保全」と「予防保全」があります。

予知保全とは、設備機器の状態を連続的に計測・監視し、設備の劣化状態、消

耗状態を把握し、設備機械の故障や不具合などが発生する兆候を予知して部品

を交換・修理する保全方法こと

予防保全とは、部品ごとに耐用年数、耐用時間、耐用回数をあらかじめ定めて、一定期間使用すれば、故障していなくても交換するような保全方法のこと

これらは設備異常の把握と記録、設備のメンテナンス時期の把握・定期点検、設備の回復補修と整備の日々の繰り返しとなります。

6.カメラでの情報収集事例

弊社産業用カメラと撮影ソフトウェアを使った事例をご紹介します。

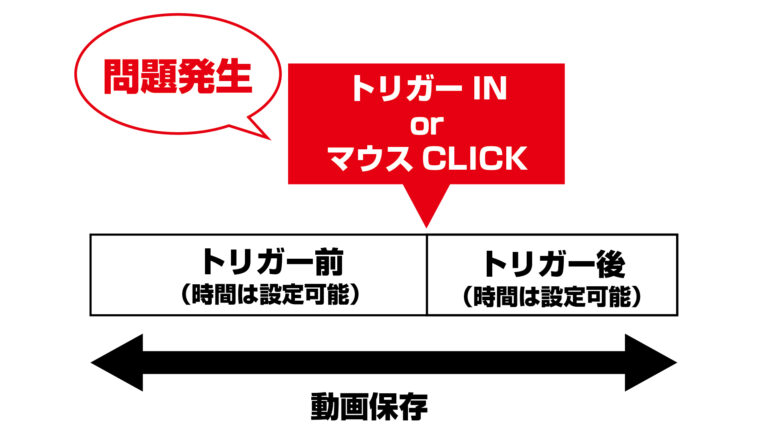

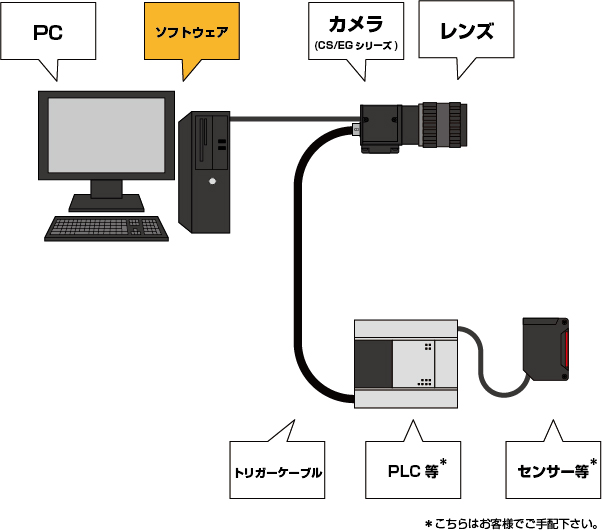

弊社、設備監視ドライブレコーダー Hi TriggerWatcherを使います。

設備監視ドライブレコーダー Hi TriggerWatcher

https://www.shodensha-inc.co.jp/ja/hi-triggerwatcher/

トリガーが入った前後を記録、確認できるソフトです。

突発的な事象を確実に記録するソフトウェアです。

トラブルが発生した箇所を動画で確認ができます。

ネジやピンが穴に入らない・・・

部品や製品が時々なくなる・・・

プレスくずが型につまる・・・

ロボットが製品を取りおとす・・・

設備の監視に・・・・・・・・・・

などチョコ停の原因究明にも利用できます。

弊社 産業用USBカメラはコチラ

https://www.shodensha-inc.co.jp/ja/dir/usbcamera/

|

カメラ~パソコンまで 3m迄で 構築の場合

|

|

弊社 産業用GigEカメラはコチラ

https://www.shodensha-inc.co.jp/ja/dir/gigecamera/

|

カメラ~パソコンまで 3m以上100m迄で 構築の場合

|

|

7.まとめ

・チョコ停は、ちょっとした停止を簡単な処置で回復できる、ただちに復旧、回復でき

るため、チョコ停をロスとして認識していない場合が多いのが現状

・将来的に製品品質の低下、稼働率の低下、重大事故につながる可能性があり、顕在化

することが大事

・チョコ停の原因究明のためには情報収集が必要でカメラを使った撮影、監視が効果的

である。

・トリガー前後を撮影できるドライブレコーダー的な撮影が有効的である。